Projektowanie

Nasza firma jest jednym z pierwszych producentów maszyn rolniczych, która wprowadziła system obliczania wydajności produkcji poprzez symulację elementów skończonych.

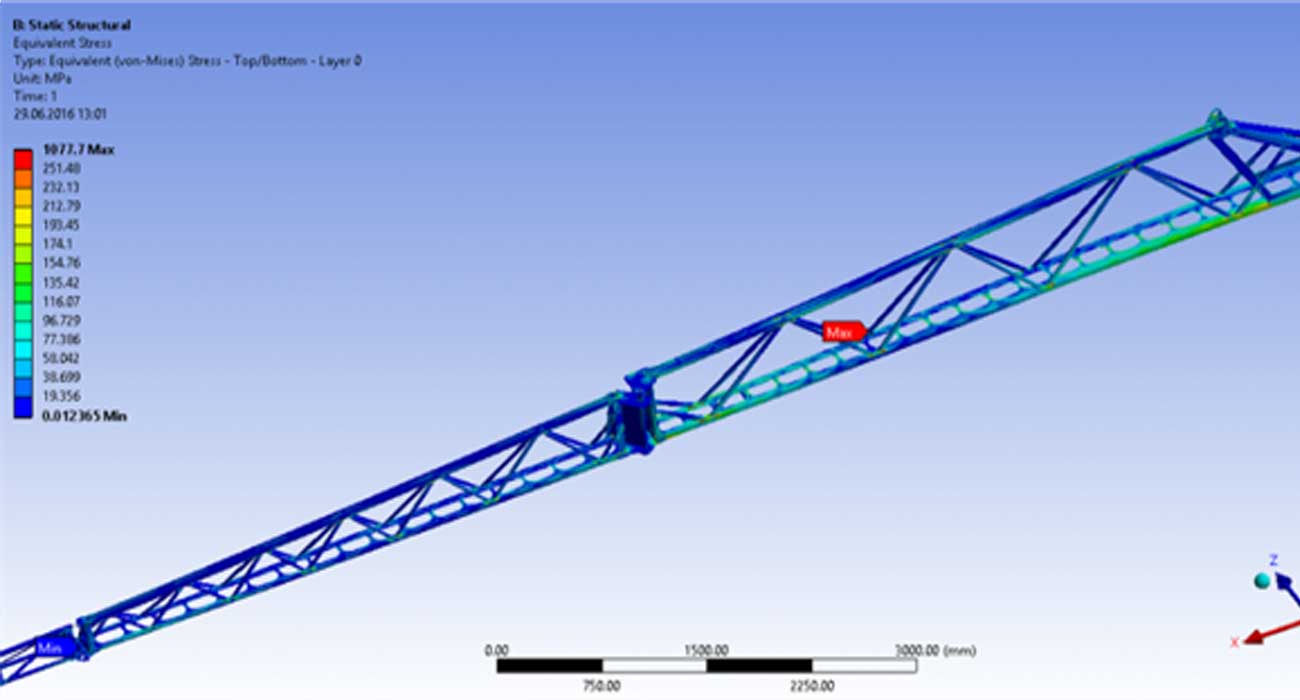

Takie podejście umożliwia przewidywanie najbardziej napiętych punktów struktury, co zapobiega ewentualnym awariom, już na etapie projektowania. Ponadto pozwala wyrównać obszar obciążeń w całej strukturze, unikając „dodatkowego” metalu i ciężaru. Obliczenia siły przeprowadza się zarówno dla konstrukcji jako całości, jak i dla jej poszczególnych elementów / węzłów, w celu poprawy dokładności wyników.

Zwiększa to niezawodność projektu.

Tworzenie nowych struktur rozpoczyna się od modelowania 3D i testowania wszystkich schematów kinematycznych.

Następnie odbywa się obliczanie mocy projektu z uwzględnieniem maksymalnych obciążeń dynamicznych, które mogą wystąpić podczas pracy maszyny. Następnie produkowany jest prototyp, sprawdzana jest dokładność obliczania mocy za pomocą czujników tensometrycznych, a korekty są przeprowadzane zgodnie z wynikami testów. Następnie są wykonywane testy na platformie testowej oraz na ziemi przy dużej intensywności obciążeń dynamicznych.